組織の生産性を上げるには、組織体制の構築や

目標管理などが大切なのですね。

そうです。

そして、それを管理することがマネジメントの仕事です。

ただ、実際に業務改善を進めていくにあたって、

どういった手順で何から手を付けたら良いか分かりません。

では具体的にどのような手順で進めていくのか整理しましょう。

これまで、いくつか記事でマネジメントに大切な組織体制の構築や、KGI、KPIといった目標管理、PDCAサイクルを回していくやり方についていくつか記事にしてきました。

これらは業務改善を進めていくために必要な考え方ですが、今回は業務改善を進めるための手順について整理していきます。

業務改善は時間をかけて少しずつ効果が表れます。良い結果も悪い結果も。そのため、変化になかなか気が付くことができずに、気が付いた時には手遅れなんてこともありますから、これから示す手順で行うことがとても大切になります。

業務整理

業務整理のポイント

まずは現状把握から始めます。

QCサークル活動などでも、まず現状の困りごとを抽出していきますが、現状を把握して困っている点を見つけることから始まります。

ただ、この時に「感覚」に頼って困りごとを抽出すると、「結論ありきの改善活動」になってしまうことが多くあります。取り組みやすさや、きっとここに問題があるに違いないという思い込みから、本当の要因を対策せずに、表面的な処置を行ってしまいやすくなりますので注意が必要です。

冒頭にも話をしましたが、業務改善は時間がかかります。

良くなっていてもなかなか実感が湧きませんし、悪化していても気が付きにくいものです。そのため、感覚に頼らず活動当初に客観的に業務を整理していくことが重要です。

と、いうことで、この業務整理について第三者に依頼することもおすすめです。

業務整理

業務整理を客観的に行うポイントとして業務を数値で表すことが重要です。

業務改善では、組織の生産性を上げることが目的ですから、指標は「業務量÷投下する工数(作業時間)」で把握すると分かりやすくなります。生産ラインであれば、1時間に10個生産していた工程を1時間に11個生産できれば110%の生産性向上と分かりやすいですが、間接部門では業務量が数値化しにくいために、生産性向上の効果が見えにくくなっています。

そのため、業務改善を進める上で、まず業務整理を、分かりやすい生産ラインのように整理することをイメージするとやりやすくなります。

間接部門であっても自分たちの仕事を生産ラインをイメージして整理をしてみてください。どの仕事でも前工程からのインプットと後工程へのアウトプットがあり、自分たちの業務にも手順があるはずです。プロジェクトに参画して個々の部門での仕事をするような生産準備業務に携わる場合であっても、受注から納入までの期間において、行う業務の流れがある程度決まっていると思います。

では、業務量に影響が出る項目をまずは抽出していく方法についての例をあげますと、「取引先(顧客)」、「取り扱い製品」、「生産工場」、「業務内容」などがあります。

具体的な例では、「取引先(顧客)」の場合、大分類として「取引先(顧客)」、中分類で「A社」、「B社」、「そのほか」、小分類で「特別監査体制の有無」といった具合です。

| 大分類 | 中分類 | 小分類 |

| 取引先(顧客) | A社 | 特別監査体制あり |

| B社 | 特別監査体制なし | |

| そのほか |

このように分けると、「大分類1×中分類3×小分類2=6パターン」できます。この中で、基準となるパターンの係数を1としておき、他のパターンの業務量の係数を決めていきます。

| パターン | 内容 | 係数 |

| ① | A社 特別監査体制あり | 3 |

| ② | A社 特別監査体制なし | 1 |

| ③ | B社 特別監査体制あり | 2 |

| ④ | B社 特別監査体制なし | 0.8 |

| ⑤ | そのほか 特別監査体制あり | 1.5 |

| ⑥ | そのほか 特別監査体制なし | 0.5 |

イメージはこのような感じです。そして、他の大分類との組み合わせでの合計数で担当者に割り当てる業務量を数値化していきます。

| 担当者 | 役職 係数 | 業務名 | 顧客 | 生産工場 | 製品 | 合計 |

| aさん (主任) | 1 | P1プロ | ② 係数1 | A工場 係数1 | ○製品 係数2 | 1×1×1×2 =2 |

| bさん (係長) | 0.8 | P2プロ | ① 係数1 | B工場 係数1.2 | △製品 係数1 | 0.8×1×1.2×1 =0.96 |

こうすることで、現状担当者たちがそれぞれどの程度の業務量を抱えているかが見える化できます。

このとき、この基準となる数値を決める作業は組織のメンバーを

含めた上で行うことが望ましいです。

そうすることで、結果への納得性も高くなりますので、業務量が

思ったよりも少なかった時、多かった時の不満が軽減できます。

問題点の抽出

現状が見える化できたら、次に問題点の抽出を行います。

よくある問題点は

- 特定の担当者に大きな負担がかかっていた

- 毎月の業務量の推移で繁閑の差が大きくなっていた

- 半年後に現在の人数では処理できない業務量となることが分かった

- 忙しいと思っていたけれども業務量は段々と減ってきていた

このように、数値化したことで先の業務量予測やこれまでの業務量も同じ基準で数値化することができるため、現状を比較しやすくなります。結果、将来の業務量に対する改善活動の目標も立てやすくなります。

問題点抽出も管理者だけで行うのではなく、

メンバーにも聞きながら皆で抽出することが大切です。

人材育成にもなりますし、自分たちで活動している意識を持たせ、

協働意識を持てる環境を作ることを意識しましょう。

課題の設定

問題点が見えてきたら、その問題を解消するにはどうすれば良いか、活動の方向性を決めましょう。これが課題の設定です。

抽出した問題点すべてに対応していくことは、時間的にも負担となりますし、効果の薄い問題に時間を使ってしまって効果が感じられないということもあります。問題点を抽出したら、まずはその問題点ごとの影響度を確認します。

このとき、抽出された問題点をグループ分けしてみたり、影響度を数値化してみたり、グラフ化してみたりと、QC7つ道具や新QC7つ道具などを駆使すると整理しやすくなります。

そして、整理して最も効果があると見込める問題点に対して活動すること、それぞれの課題を設定します。今回は、「半年後に現在の人数では処理できない業務量となることが分かった」を取り上げる問題点としてみます。

この時の課題は、「半年後の業務処理能力を、現在の120%とする」としましょう。

具体的な対応策の検討

続いて、課題を達成するために具体的に取り組まなければならないことを検討します。

半年後に120%の生産性向上が必要ですので、そのために何をするか、何をすれば生産性が上がるかについて考えます。

色々と手立てはあるでしょうが、一般的な対策では

- いつも最初から作っている書類を標準化し、基本となるマスター書類を作る

- みんなでやり方が異なっているため、一番早いやり方を標準作業にする

- 業務量の少ない担当者が忙しい担当者のサポートができる体制を整える

- 会議時間を短縮するために、定例会などでは基本となるアジェンダをつくる

組織にある暗黙知を形式知化し、標準化や単純化をしていくことなどが多いです。ECRSに基づいたムダ取りの活動もありますが、一般的には最初は標準化から入ることで、かける工数も抑えて大きな効果が得られやすい活動になることが多いです。

改善活動の日程計画の立案

改善活動でやることが決まったら、最後に日程計画の立案です。

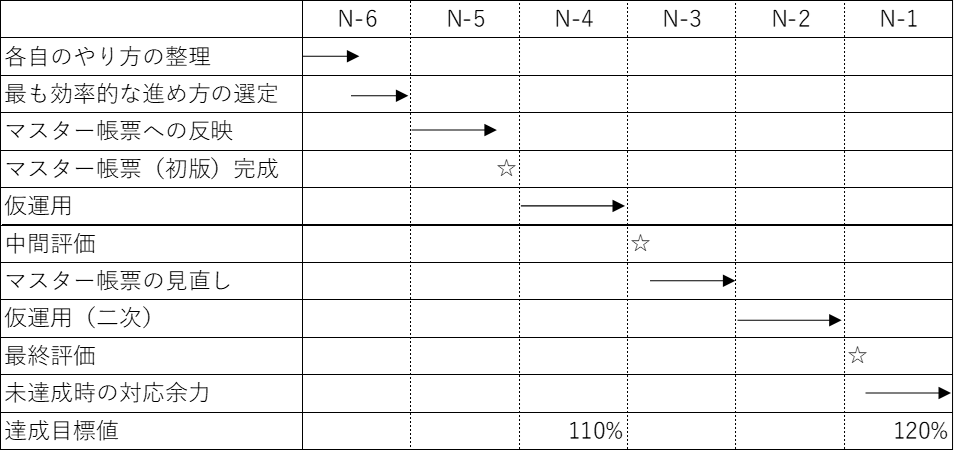

ようやく、ここでPDCAサイクルのPの段階になります。今回の例ですと、半年後には120%の生産性向上を達成しなければなりませんので、3ヵ月目で110%の生産性向上を中間目標(KPI)としておきましょう。

その3ヵ月目には結果の集計をする必要があることなどを踏まえると、このような計画が考えられます。

ちょっと大げさな例にしてあるので、マスター帳票を作るだけで半年で120%も生産性が向上するような計画となっていますが、そのあたりはご容赦ください。

進捗確認

あとは活動を実行しつつ、効果の判断になります。PDCAサイクルのD、そしてCになります。

例でいくと、1ヵ月目と2ヵ月目と、計画通りに情報の整理とマスター作成ができたかを確認していきます。これは計画通りに行動ができたかどうかで判断ができますので、さほど難しくないと思います。

この時点で遅れが出ていれば、是正処置の再計画を立てて遅れを取り戻すように活動します。PDCAサイクルのAです。

このように、毎月のKPIの達成状況を組織内のミーティングなどで確認していきます。

そして、毎月の遅れはすぐに是正し、大きく活動計画に変更が生じた場合にも早い段階で手が打てますから、成功する確率も高く、失敗しても大きな痛手となりにくいのがPDCAサイクルの特徴です。

活動評価

問題は、計画通りに活動できたとしても結果につながるかどうかです。

プロセスも大切ですが、当然結果が伴わなければ意味がありません。例では、3ヵ月目と6ヵ月目の生産性が実際に向上したかになります。

ここで感覚的に評価してしまうと、せっかく数値化して客観的に評価できるように段取りして進めてきたことが意味を成さなくなってしまいます。生産性向上の指標は、「業務量÷投下する工数(作業時間)」で把握する。でしたね。

そこで、実際に改善を行う業務に投下した工数を把握しておき、予測してあった業務量に対してどれだけの工数を投じてきたかを過去の結果と合わせて比較していきます。当然、予測値と実際の間には乖離が存在しますが、活動の中でデータを蓄積し移動平均などで確認することでバラツキ具合も吸収し、精度の高い評価ができるようになっていきます。

今回は、少し大げさに半年で120%の改善としましたので、バラツキも大きくなってしまいますが、毎年の改善を続けていく上では、しっかりと改善の状況が数値として見られるようになっていきます。

評価基準は、監督者の感覚ではなく組織内のメンバー全員で検討した数値を使いますので、思った結果と違っていたとしても納得感も高く、次の活動にもつながりやすいものになります。

振り返りと次の改善活動計画へ

結果が一番大切ではありますが、プロセスはプロセスで重要です。まずは、改善活動に最後まで参画し、がんばったことを組織メンバーと称え合い、喜びましょう。それがチームワークにつながり、組織基盤の強化、そして次からの改善の大きな力となります。

そして、結果を確認します。次にプロセスの振り返り。計画通りにできたかどうか、またその計画が結果に結びつくものであったかといった振り返りをしつつ効果の確認をしていきます。

達成しているのであれば、次の問題点の抽出と改善へ進みます。もし、まだ問題があるのであれば、改めて是正処置と再計画の練り直しへと進みます。業務改善は長期間に渡り継続して行うことで、年々生産性を向上させていく活動であることを理解し、成功体験を積み重ねながら組織力の強化を合わせて行うことが必要になります。

まとめ

では、今回の大きなポイントです。

- 業務整理と評価の基準は客観的に数値で行う。

- 活動は監督者が決めて進めるのではなく、組織メンバーも含めて行う。

- 目標を定め、PDCAサイクルを回し、遅れの把握と是正処置は短サイクルで行う。

- プロセスを褒め、結果を出すことを意識して活動する。

- 失敗を恐れず、継続して活動を進める。

ついつい長期間の活動では中だるみも起きやすいですから、毎月、隔週、毎週と改善活動に合わせてできる限り短サイクルでのPDCAサイクルを回し、評価確認を行うことが大切です。「継続は力なり」、こういった活動を通じた効果は、1年、2年と継続して「業務量÷投下する工数(作業時間)」のデータを積み上げて見てみてください。緩やかかもしれませんが効果が実感できると思います。

その結果を組織メンバーと共有することで、やってきたことが実になっていることが目で見ることができますので、モチベーションの向上にもつながります。

最後に

私は、この業務改善を継続して活動させていく、

そんな方が後の経営層へと上がっていくためにも

必要なステップと思っています。

と、言いますと?

やっぱりリーダーシップを持って成功させられる力を

十分に有していることが評価されるからですか?

いや、担当職のPDCAサイクルの期間と比べると、

この業務改善はひとつの活動が長くなります。

さらに、継続していく活動ですから終わりがありません。

担当職と会社経営の中間地点のような感覚なんですね。

優秀な担当者が優秀な経営者となるわけではない。

そういうことでしょうか。

そうです。

担当として優秀だからトントン拍子に昇進したけど、

経営層になった途端にうまくいかないという方は、

この中間地点での学びが不十分だったと評価されることが多いです。

きちんとここで学んで、次のステップに進むことが大切と思います。