最近、”管理改善”をしようと要因分析をしていますが、

いまいち従来の要因分析手法でモヤモヤ感を感じてて…

要因分析は定性的な問題でも活用ができるのですが、

やはり現場改善に使いやすい手法なのだと思います。

管理面ではどちらかというと定性的なうえに広いモヤモヤ

っとした問題を整理していくところが重要になりますね。

問題解決の手法についてはこちら⇩

係長にもなると技術の現場だけではなく、管理面での改善も行っていかなくてはならない状況も当然でてきます。今回は管理面で有効となる要因分析手法を紹介していきます。

技術や製造の現場で有効な要因分析手法

まずは簡単におさらいです。

現場や各種プロジェクトなどの問題点を解決し、再発を防止していくような分析にはトヨタのなぜなぜ分析を使います。

製造現場に強いなぜなぜ分析

要因分析の手法として、トヨタのなぜなぜ分析は、ブロックツリー方式で要因を深掘りしてく際にとても効果を発揮します。

現地・現物・現実・原理・原則の5ゲン則に基づいて、現場をよく見ながら要因を辿っていくという、現場を大切にするトヨタらしい解決方法ですから、特に生産現場の改善に強い分析手法です。

なぜなぜ分析についてはこちらの記事を参照ください⇩

系統図法による分析

トヨタのなぜなぜ分析では新QC7つ道具にも入っている系統図を使用していますが、この系統図はVE(Value Engineering)のところでも技術系統図として出てきました。

ということで、設計者や技術者にとってもなじみのある手法となっており、なぜなぜ分析の力が上がれば、VEとして新たな価値向上を行う力の向上も図れるでしょう。

VEのやり方についてはこちらの記事を参照ください⇩

管理面に有効な要因分析手法

そうは言っても、なぜなぜ分析が管理面の要因分析に使用出来ないかと言うとそうではありません。

ですが、マネジメントや事務には少し難しい場合がありますので、まずはその点について確認します。

マネジメント問題の特徴

例えば、グループのモチベーションが低いことを深掘りしていくと、生活習慣やプライベートでの悩みなど、なかなか会社では解決できない悩みに行きつきやすくなります。

なぜなぜ分析でも”自身の努力が及ばない領域まで掘り下げない”という条件がありましたが、マネジメントの問題は要因を辿るとすぐに努力が及ばない領域にいってしまいます。

どちらかというと、管理面は要因が広く浅い範囲に分布していることが多いと感じます。

この場合に、要因を深く深く掘っていくような系統図法での分析だとできなくはないのですが、難易度が高くなります。

親和図法を使う

そこで、新QC7つ道具のひとつ、「親和図法」を使ってやっていきます。

親和図法で検索されると、以下のような流れが書かれています。

- ブレーンストーミングで大量のアイデアを抽出

- カードにアイデアを記入

- カードをグループ化して標題を付ける

このように親和図法には、もやもやとしてはっきりとしないような問題を整理して、イメージをまとめるのが得意な分析方法となります。

今回のように要因解析として使う場合には、グループ化してまとめたところから、優先順位を付けて対策を決めていくような流れで進めます。

ポイント

このカードを作るという手間が分かりにくさにつながっているのだと思いますが、こういった話をして、親和図法で整理をするように指示をしてみても、実際にはなかなかうまくできません。

そこで、以下のようにすると、簡単に親和図法の手法で進めることができますよ。

- 紙を折ったりして、4x4(もしくは8 x 8)のマス目を作る

- ブレインストーミングするテーマを全員で確認

- 一人ずつテーマに沿った要因を出し、マス目に記入していく

- マス目が足りなければ、紙を追加しながら意見が出なくなるまで書いていく

- ちょっと違うかな?と、いうアイデアでも止めたり、批判したりせずどんどん出していく

- すると、誰かのアイデアが呼び水となって、次々に意見が出るようになる

- 意見が出そろったら、数色のペンで抽出したアイデアをグループ分け

- これは○○つながりなので赤色、という具合に色ペンでチェックし分類

- 分類ができたら、分類と問題のつながりが強いものから優先順位を付ける

- この分類がなぜなぜ分析でも出てきた層別で、分類した状態が要因分析の結果となる

実例紹介①

個人商店化が進んだチームの改善でもこちらの手法は使い、ペアを組んだ時に必要となる共有情報の抽出を行っています。

個人商店化が進んだチームの改善記事はこちらを参照ください⇩

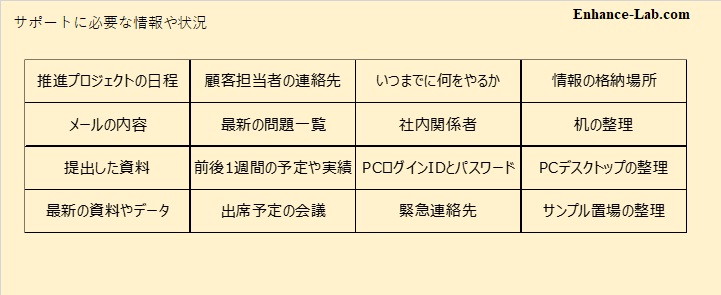

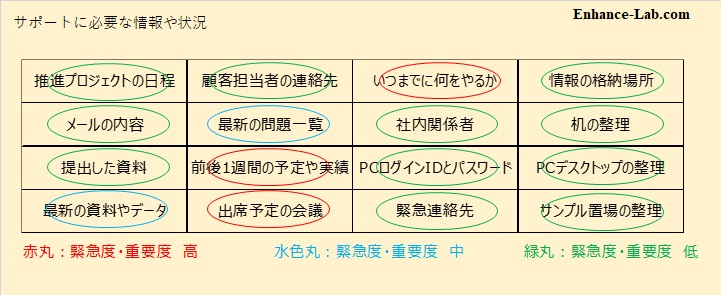

ブレインストーミングで抽出

色分けして分類

今回は、以下のように分類しています。

緊急度・重要度 高 : 直近のサポートが必要な業務

緊急度・重要度 中 : 担当者任せになっている業務や担当者しか知らない情報が多く含まれるもの

緊急度・重要度 低 : 時間はかかるが調べれば分かる内容や状況

対策の立案

①緊急度・重要度 低のアイテム

時間はかかるが調べれば分かると言っても、緊急時に調べていては時間がかかって十分なサポートができないため、これらの情報は一元管理できるようなフォーマットを作成して、月に1度のメンテナンスをしていくことに決定。

また、机の整理やサンプル置場の整理など、普段から整理整頓を行うように定期的な5S活動を行うことを計画。

②緊急度・重要度 中のアイテム

①同様に、個人持ちになっている情報を開示することが必要になるが、①の一元管理フォーマットへの記載が可能な情報とそうでないものがあることが分かった。

例えば、メールでのやりとりなどが出来ないものになるが、そういったことに備えて、サポーターは必ずメールのやりとりのCCに入れ、関係者へも同様に連絡は2人に入れてもらうようにした。

③緊急度・重要度 高のアイテム

直近に何をする予定だったかが分かるように、スケジューラーを利用することにし、メールへの返事などについてもToDoリストの活用など共通の業務管理システムを利用することで情報の共有ができるようにルール化。

実際には、もっと細かく対策を作っていますが、ざっとこのようなイメージで課題などのテーマに対して、意見を集めて対策方向性を決めていくときに使います。

実例紹介②

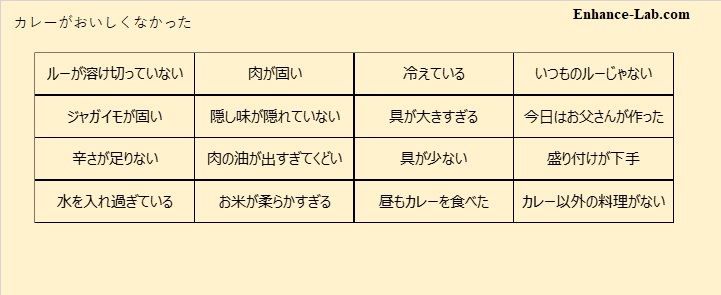

現場での問題に使った場合として、昨晩の夕飯に出てきたカレーがおいしくなかったというテーマでやってみましょう。

テーマ:カレーがおいしくなかった

ブレインストーミングで抽出

色分けして分類

対策の優先順位付け

今回は、つながりとしてはどれもそれほど大きな差がないですが、その場合には料理手順のフローに沿って順番に対策を決めます。

これが普段の業務の場合ですと、時間軸がより近いものほど重要度が上がりますから、日程やフローを目安に順番を決めると整理しやすいと思います。

①いつもと違うことへの不満

購入するルーや具材、お米の水分量について、事前に家族内で情報を共有しておくことが必要

⇨手順書(標準類)を作成し、誰でも確認できるようにしておく

②具材のカット

具材の大きさは全体で揃え、またサイズの基準を設けることが必要

⇨カットする具材はジャガイモからとし、ジャガイモ1個を8等分した時のサイズを具材の大きさの基準として合わせる

③調理(時間や火力、調味)

調理の順序、火加減や調理時間の目安、また具材に火が通ったことを確認する手順を明確にする

⇨標準作業の取り決めと各工程間におけるチェックを明確にする

④食卓への提供時

食べる前に作り置きしたなど、今回の問題は過去トラ(過去のトラブル)一覧表へとまとめ再発を防止

⇨今回の問題を履歴として残し、次回作る際には過去トラを確認してから作れるような仕組みづくり

対策が表面的に

どうでしょうか?

この手法を使うと、問題に対する要因が横に広がっていて、要因の深掘りはいまいち足りないようなイメージは伝わるでしょうか?

なぜなぜ分析で行った場合であれば、『ルーが溶けていない』⇨『ルーの投入が遅い』⇨『野菜に火が通ってから入れた』のようにどんどん深いところへと潜っていきます。

ですから、親和図法でも現場の要因分析が出来ないわけではないですが、現場の問題解決に使うと難しさが出てきてしまいます。

まとめ

このような定性的な課題や問題を扱う場合には、意見を多く集めて分けていく作業により解決策を導く手法が効果を発揮します。

また、ブレインストーミングでチームメンバーで方向性や対策を決めていくことで、自分たちの活動だという意識を強くすることにもなりますから、対策を遵守する姿勢にも大きな差が見られます。

未熟な組織のうちは独裁的にリーダーが決めてしまうことも多いかと思いますが、うまく誘導しながら進めることで、考える力の向上、自分たちで考えた対策をいうことでモチベーション向上にも効果があります。

問題解決の活動では、対策の継続、維持というところも大変なポイントですから、こういったワークを通じて解決することにもつなげられますので、ぜひご活用ください。